Présentation

Ntico Logistics est né de l’association entre un nombre d’acteurs, apportant chacun leur savoir faire dans la recherche de l’amélioration de la productivité logistique.

La productivité logistique est un sujet permanent parmi les professionnels. Prestataires de service, distributeurs, industriels, tous ont à cœur l’optimisation de leurs opérations de manutention et de stockage. La recherche de productivité a deux raisons majeures, qui en fait, sont très simples :

- La recherche du coût le plus bas. C’est le motif qui vient le plus spontanément à l’esprit. La recherche du meilleur rapport performance/coût.

- La recherche du meilleur service client. Une bonne productivité permet de tenir les délais et de s’assurer de la loyauté de ses clients, tout en évitant des coûts dus au non-respect de ses promesses

Des outils visant à améliorer la productivité logistique existent sous toutes les formes.

La méthode et l’outil PikXTRA développés par Ntico Logistics surprennent par leur ingéniosité et leur innovation. Une vision pragmatique de la logistique a été combinée avec des algorithmes d’optimisation qui s’inspirent de la physique métallurgique et de la recherche génétique !

C’est pour ces raisons que Ntico Logistics a reçu le support de l’OSEO Centre, de la Région Centre et que notre société à été reconnue Jeune Entreprise Innovante par le Ministère de la Recherche et de l’Enseignement Supérieur.

Pourquoi des métriques ?

Une amélioration de la performance ne peut exister que si elle mesurable et … effectivement mesurée. Trop souvent, des actions d’optimisation sont entreprises parce que « cela semble évident ».

La méthode PikXTRA produit un nombre de métriques qui permettent d’entreprendre certaines actions uniquement si le résultat à attendre apparait comme prometteur.

Parmi les différentes métriques autour desquelles la méthode PikXTRA est construite, voici les 4 métriques les plus significatives en matière de préparation de commandes et de gestion de la surface de picking :

- La distance de préparation

De loin la mesure la plus facile à expliquer : plus courte est la distance à parcourir, plus efficace sera la préparation de commandes.

- Le nombre d’arrêts à faire lors d’une tournée de préparation

Prélever un produit dans son emplacement du picking nécessite un arrêt de l’opérateur devant l’emplacement. Cet arrêt génère inévitablement une perte de temps.

- L’ approvisionnement du picking

Quand les affaires marchent, les commandes affluent et les préparateurs sont sollicités. Toutefois, plus on prépare de commandes, plus souvent il faut réapprovisionner les emplacements de picking.

- L’ ergonomie du picking

La préparation est une activité qui peut avoir des conséquences sur le bien-être physique des préparateurs de commandes.

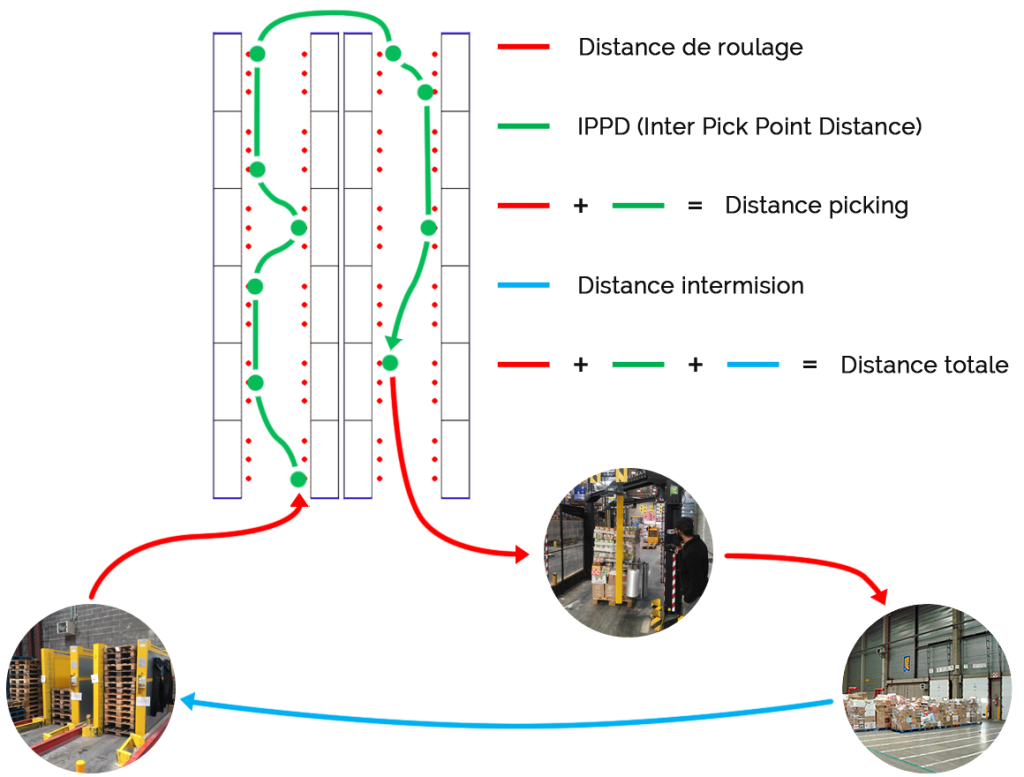

- Le trajet entre un dépileur, pour la récupération des supports vides, et le premier point de prélèvement (roulage).

- parcouru dans la zone de picking (Inter Pick Point Distance)

- depuis le dernier point de picking jusqu’à la filmeuse (roulage).

- depuis la filmeuse jusqu’au quai d’expédition (roulage).

- de retour du quai vers le dépileur (roulage intermission).

Pour chaque mission de préparation, PikXTRA permet de mesurer ces distances dans votre exploitation telle qu’elles existent actuellement et telles qu’elles seraient après une implantation optimisée des produits.

La différence en km par semaine peut être exprimée en heures travaillées et qui peuvent donc être économisées.

Exemple :

Une réduction de 100 km/semaine signifie une réduction de 35 heures travaillées (sous hypothèse d’une vitesse de progression de 3 km/h).

- La phase de ralentissement avant arrêt,

- La descente de son engin,

- Après le prélèvement, le fait de remonter sur son engin,

- La phase d’accélération.

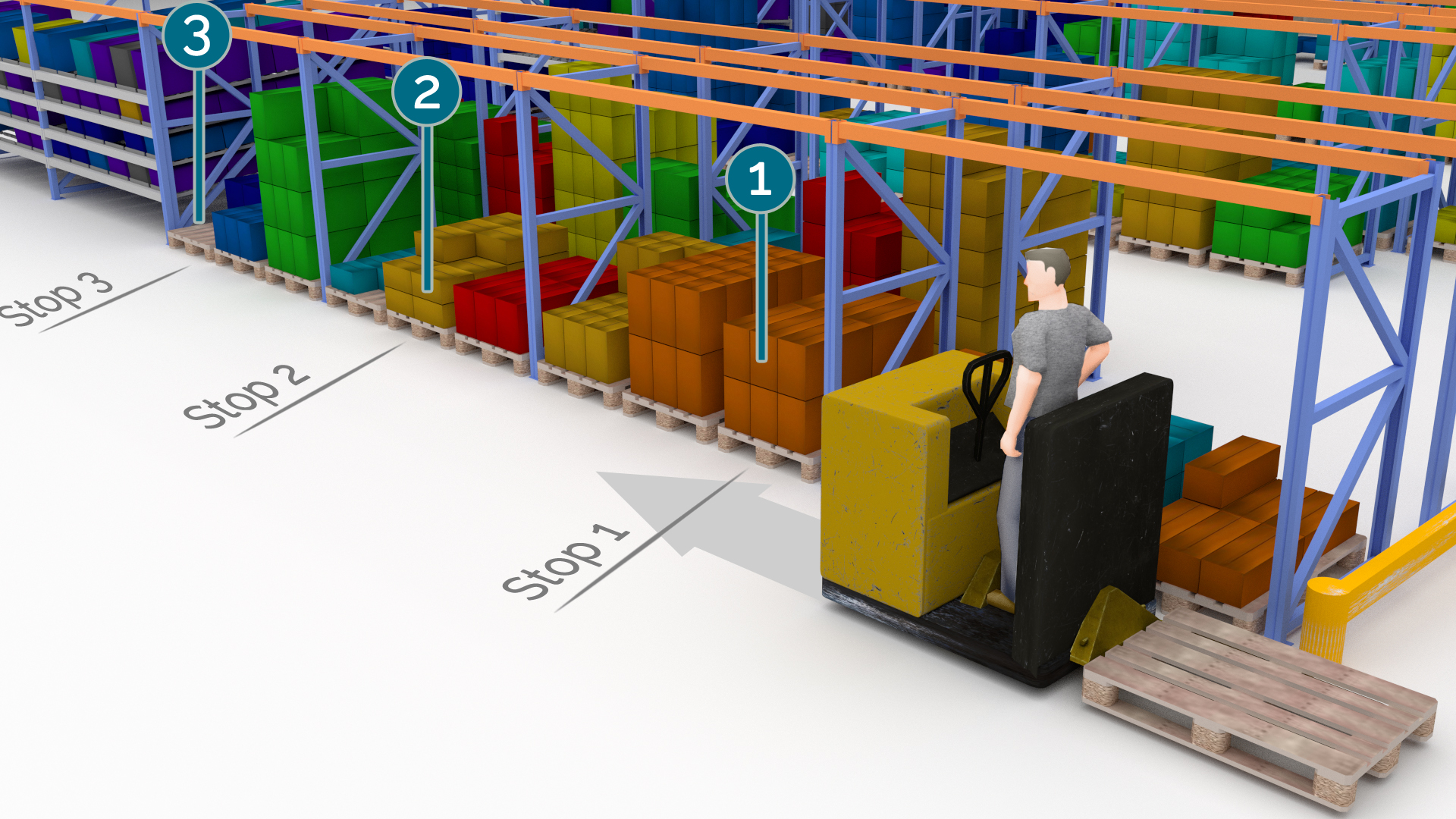

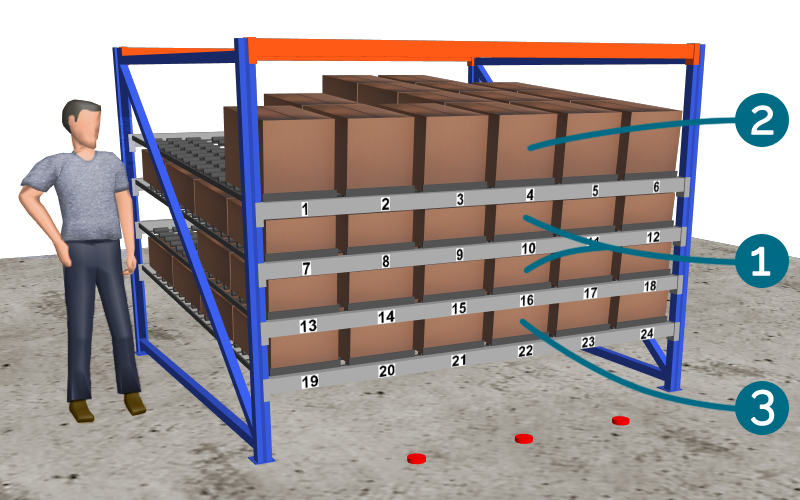

Supposons qu’un préparateur doit prendre un colis sur chacun des 3 emplacements. Logiquement, il va s’arrêter 3 fois et donc effectuer 3 stops.

Il aura donc effectué 3 stops pour 3 lignes de picking.

Le rapport (Nombre de lignes / Nombre d’arrêts) = 3 / 3 = 1

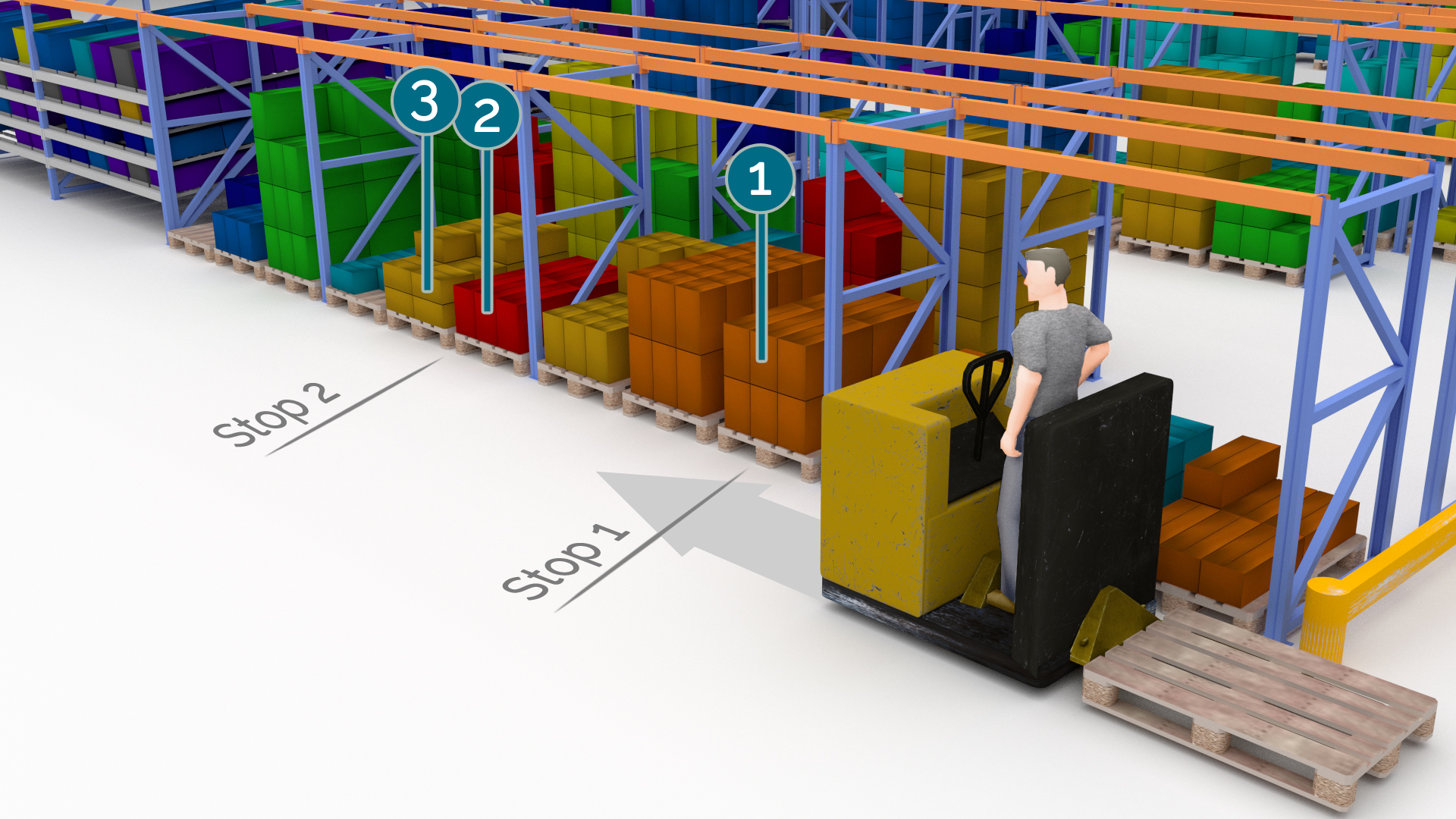

Dans ce cas, après le stop sur l’emplacement 2, le préparateur laisse son support sur place pour effectuer le picking sur l’emplacement 3. Il aura donc effectué 2 stops pour 3 lignes de picking.

Le rapport (Nombre de lignes / Nombre d’arrêts) = 3 / 2 = 1,5

Plus ce ratio est élevé, moins souvent le préparateur devra s’arrêter.

Dans l’hypothèse qu’un arrêt génère une perte de 5 secondes, on peut dire qu’une économie de 25 000 arrêts génère une économie de 35 heures travaillées.

Exemple :

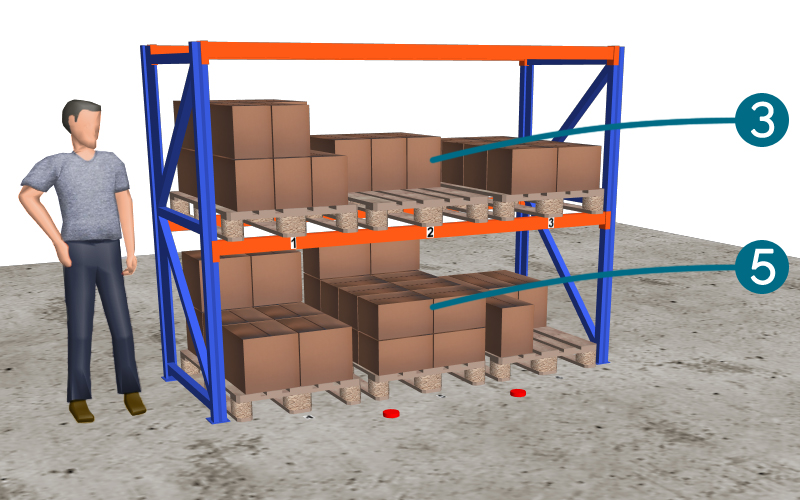

L’emplacement d’un article peut contenir 80 colis.

Sur une semaine, le nombre total de colis prélevés est de 240.

Il faudra donc réapprovisionner l’article 3 fois (240 / 80).

Ce calcul est effectué pour chaque article implanté dans le picking.

Bon à savoir :

Généralement, un réapprovisionnement du picking est déclenché dès que le stock dans l’emplacement picking atteint un seuil. Ces seuils peuvent être pris en compte lors du calcul afin de calculer un nombre de réapprovisionnements plus précis encore. Si on considère qu’un cariste peut effectuer +/- 15 mouvements par heure, cela veut dire +/- 100 mouvements sur une durée de 7 heures (une journée), ou +/- 500 mouvements par semaine.

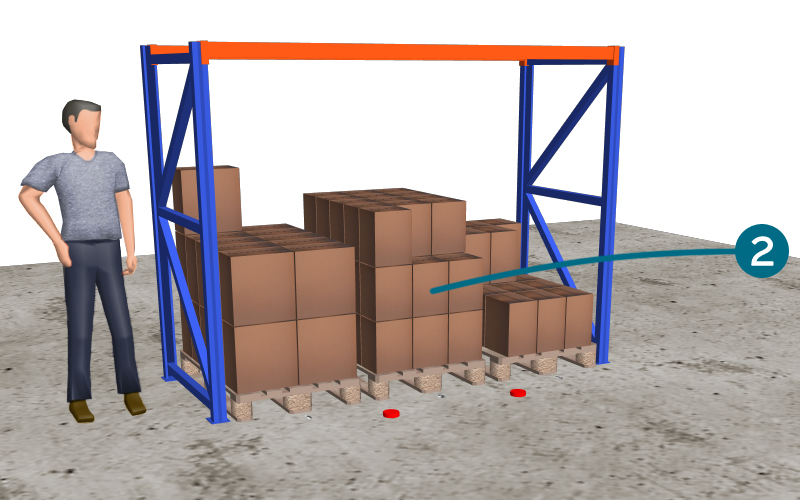

Dans PikXTRA, chaque type d’emplacement est pourvu d’un indice de pénibilité.

Ainsi, les emplacements dans une alvéole dynamique et qui se situent entre le genou et l’épaule, auront l’indice le plus bas (1).

Les emplacements les plus hauts recevront un indice 2.

Enfin, les emplacements du bas (les plus pénibles), obtiendront un indice de 3.

Ces indices peuvent être adaptés aux spécificités de chaque site.

Chaque prélèvement sera ainsi pondéré avec son indice de pénibilité, ainsi qu’avec le poids de l’article prélevé.

Le calcul se fait de sorte qu’un entrepôt, équipé uniquement avec des alvéoles de palettes complètes, obtiendra un EoPI de 200.

Le calcul d’optimisation

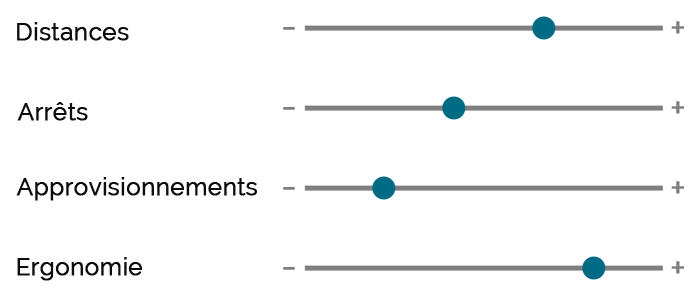

Lors des calculs de l’implantation des produits dans le picking, PikXTRA a la capacité d’optimiser ces quatre métriques de façon simultanée.

Ainsi, nous avons la possibilité d’améliorer la performance de votre exploitation sur tous les fronts.

Qui plus est :

Dans certaines exploitations il peut s’avérer utile de donner plus de poids à l’amélioration de certaines de ces métriques.

Dans ces cas, nous avons la possibilité de surpondérer cet axe d’amélioration afin d’obtenir l’effet souhaité.

En outre, la méthode PikXTRA prévoit un suivi très régulier des mesures faites afin de surveiller le progrès et son maintien.

Ce suivi permet également d’intervenir dans certains secteurs dès que cela s’avère nécessaire.